Pourquoi l’humidité est-elle un poison pour les composants électroniques ?

best practiceMSL

Les matériaux employés pour les boîtiers des composants électroniques, surtout ceux dits « plastique », sont souvent poreux et laissent pénétrer l’humidité (en anglais « moisture ») systématiquement présente dans l’air ambiant.

Lors de la brasure, ces semi-conducteurs sont soumis à une élévation de température très rapide.

L’humidité n’a pas le temps de s’échapper. Cette eau va alors se dilater et augmenter la pression interne.

En cas de brasage par refusion d’une carte électronique, ses composants sont exposés à une température supérieure à 220°C pendant plus d’une minute.

L’eau initialement liquide se transforme alors en vapeur et son volume se dilate d’environ 25%.

De ce fait, les composants montés en surface « CMS / SMT » sont les plus sensibles aux effets nocifs de l’humidité.

La pression exercée par la vapeur d’eau chauffée détériore les composants électroniques : fragilités mécaniques et thermiques, délaminations, ruptures de connexion électrique, fissures, gonflements, effet « pop corn », destructions…

Si les plus spectaculaires de ces défauts se détectent par contrôle visuel, les défaillances internes sont invisibles et diminuent la fiabilité des cartes électroniques au fil du temps.

La plupart des matériaux de circuits imprimés PCB sont hydrophiles, notamment le polyimide.

Leur temps de reprise d’humidité est généralement estimé entre 24 et 72 heures.

Les PCB doivent donc faire l’objet des mêmes précautions que les composants.

Généralement, une fois assemblé et brasé, un circuit imprimé terminé (PCBA) n’est plus sensible à l’humidité.

Toutefois une carte électronique avec double refusion ou brasage de composants traversants ou encore des possibilités de retouches & réparations doit être traitée comme le plus sensible de ses composants.

Que sont les MSL Moisture Sensitivity Levels ?

Les MSL – Moisture Sensitivity Levels / niveaux de sensibilité à l’humidité – fixent le temps maximal « floor life » durant lequel un composant électronique peut être exposé à l’air ambiant, que ce soit durant son stockage ou bien en atelier avant qu’il soit brasé par refusion.

Les 8 niveaux MSL sont définis par les normes IPC/JEDEC J-STD-020E & J-STD-033D.

Plus son niveau MSL est élevé, plus un composant est sensible à l’humidité et plus sa « floor life » est courte.

À partir du niveau MSL 2, les normes IPC/JEDEC supposent que l’humidité relative HR de l’atelier n’excède pas 60%, ce qui, en pratique, est difficile à garantir tout au long de l’année.

Pour désigner les composants supportant mal l’exposition à la vapeur d’eau ambiante, les spécialistes emploient parfois le sigle MSD : Moisture Sensitive Devices / composants sensibles à l’humidité.

| MSL Moisture Sensitivity Levels Niveaux de sensibilité à l’humidité | « Floor life » Temps max dans l’atelier d’après IPC/JEDEC J-STD-020E & J-STD-033D |

|---|---|

| MSL 1 | illimité ≤ 30°C / 85% HR |

| MSL 2 | 1 an ≤ 30°C / 60% HR |

| MSL 2a | 4 semaines ≤ 30°C / 60% HR |

| MSL 3 | 168 heures ≤ 30°C / 60% HR |

| MSL 4 | 72 heures ≤ 30°C / 60% HR |

| MSL 5 | 48 heures ≤ 30°C / 60% HR |

| MSL 5a | 24 heures ≤ 30°C / 60% HR |

| MSL 6 | TOL « Time On Label » temps indiqué sur l’étiquette ≤ 30°C / 60% HR |

Comment connaître le MSL d’un composant ?

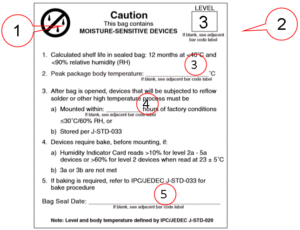

L’étiquette du sachet d’emballage fournit toutes les indications utiles sur la capacité d’un composant à être sensible à l’humidité :

1. pictogramme indiquant sa sensibilité ou non à l’humidité

2. valeur de son MSL (Moisture Sensitivity Level – niveau de sensibilité à l’humidité)

3. ses contraintes particulières de process de fabrication

4. sa « floor life » au moment de l’emballage

5. sa date de conditionnement

Comment protéger les composants de l’humidité ?

Adapter logistique, stockages et processus de fabrication est nécessaire pour éviter la pénétration de l’humidité ambiante au coeur des composants électroniques sensibles.

Pour ce faire, 2 méthodes de prévention existent pour lesquelles Cepelec propose des solutions.

2 experts Cepelec peuvent vous accompagner dans la maîtrise des MSL au sein de vos productions électroniques :

A2J Technology

Movigo

Méthode #1 : maintenir les composants dans une ambiance sèche

Empêcher que les composants électroniques soient en contact avec l’air ambiant naturellement chargé en eau limite les risques.

Dans ce cas, l’humidité relative RH / HR doit rester, en permanence, inférieure à 10%.

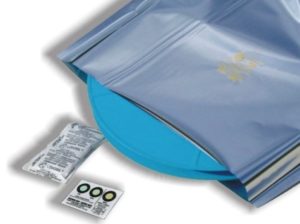

Une première façon de garder les composants à l’abri de l’humidité consiste à les emballer dans des sachets étanches dits « dry bags » ou « dry packs » (littéralement sachets secs).

Pour qu’un « dry bag » soit efficace, un petit sachet dessicant doit y être adjoint.

Ce dessicant contient du gel de silice / silica gel qui absorbe l’humidité résiduelle du « drypack ».

De surcroît, un indicateur d’humidité (« HIC » Humidity Indicator Card) conforme à la norme IPC/JEDEC J-STD-033D doit aussi être présent afin de garantir que « dry bag » et sachet dessicant ont été manipulés correctement.

Dans le quotidien d’un atelier, les sachets « dry packs » sont très contraignants, surtout pour les petites ou moyennes séries.

Il faut, en permanence, s’assurer de la refermeture hermétique rapide des « dry bags » après tout prélèvement de composants et gérer la « floor life ».

Le reconditionnement de composants à fort MSL dans des emballages à façon réalisés par une thermosoudeuse sous vide est une alternative aux « drypacks ».

Une autre manière de conserver les composants à l’abri de l’humidité en limitant la lourdeur de gestion est de les stocker dans des armoires de déshumidification, appelées aussi « armoires sèches » / « dry cabinets ».

Ces armoires de déshumidification contrôlent automatiquement leur atmosphère intérieure et maintiennent l’humidité relative RH / HR toujours en dessous de 5%.

Dans ce cas, la norme IPC/JEDEC J-STD-033D indique que les composants ont une « floor life » infinie.

Cepelec distribue les armoires de déshumidification Ghibli de Iteco.

Ces armoires sèches de différentes tailles sont d’utilisation et de maintenance aisées.

Elles ne demandent aucune programmation et fonctionnent en autonomie complète.

De plus, les armoires Iteco Ghibli sont toutes équipées d’un enregistreur DryLogger attestant de leur bon fonctionnement.

Méthode #2 : étuver les composants avant brasage

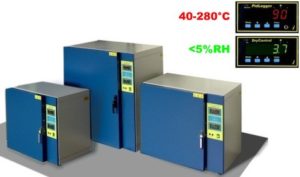

L’étuvage (« baking » en anglais) peu avant le brasage évite de gérer la « floor life » de composants.

Il consiste à placer les composants dans une atmosphère contrôlée tiède et sèche afin de s’assurer qu’aucune humidité résiduelle ne persiste.

Toutefois cette approche possède 2 inconvénients :

le temps de cycle de fabrication est accru, généralement de plusieurs jours,

l’exposition des composants à une température élevée durant l’étuvage tend à oxyder leurs terminaisons et donc nuire à leur brasabilité.

Cepelec distribue les fours d’étuvage « baking » SAHARA Dry de Iteco.

Ces étuves à ventilation forcée régulent parfaitement température & humidité relative et répondent aux exigences de la norme IPC/JEDEC J-STD-033D.

cepelec@cepelec.com

Une question ? un devis ? Nous sommes à votre écoute.

N’hésitez pas à joindre une photo ou un document à votre demande.